Installation d'un rétroéclairage d'écran

Ça vous est déjà arrivé que votre prof

d'anglais ou d'allemand vous passe des films en classe ? Si c'est le cas vous

avez probablement déjà souhaité soit vous barrer (impossible la plupart du

temps), soit dégainer votre Phœnix préféré.

Manque de pot, c'est assez dur de voir l'écran dans le noir. Eh bien il est

temps d'apprendre comment rétroéclairer votre machine.

Attention il s'agit d'un montage pour "hardwardeux" confirmé,

vu la délicatesse de certaines manipulations, mais le jeu en vaut la chandelle.

L'exemple que je donne sur cette page est bien sûr le mien :-) Il se peut que certaines étapes décrites ici ne s'appliquent pas à votre cas.

Première étape: outillage

Seconde étape: préparation de l'écran

Troisième étape: réalisation de la surface diffusante

Quatrième étape: préparation des DELs

Cinquième étape: préparation de la surface éclairante et installation

Sixième étape: assemblage et finition

Les articles en jaune sont obligatoires, les autres sont facultatifs.

- Éther, au moins 50mL pour être à l'aise (attention ça pue, ouvrez les

fenêtres ou travaillez dehors)

- Cutter, lame de rasoir, scalpel, ou X-Acto idéalement, enfin n'importe quoi avec une lame

très fine et bien tranchante + lames de rechange (facultatif)

- chiffon doux qui ne peluche pas, linge de nettoyage réutilisable (en vente

dans les quincailleries et parfois les supermarchés), au pire du Sopalain top

qualité

- pince à bec fin (facultatif mais conseillé)

- Plexiglas d'épaisseur 1,5mm (idéal), sans dépasser 3mm (au pire) (le nom varie

suivant les fabricants, Lucite et Optix sont aussi utilisés pour désigner ce

matériau), si possible découpé aux dimensions de 76x53mm

- De quoi mesurer au millimètre, règle ou pied à

coulisse (idéalement)

- Tampon à poncer (facultatif mais recommandé) + papier de verre grain 150 (et aussi du 80 pour les méticuleux)

- Un Dremel, monté sur colonne si possible, avec un disque à découper, plusieurs

si vous êtes maladroit :), et fraise haute vitesse #194 (cylindrique 1/8 de

pouce de diamètre, plus fin si désiré).

- petite scie à métaux pour découper le Plexi

- petite lime (à ongles ou à métaux)

- des DELs de la couleur que vous voulez, les plus puissantes possible

(au moins 4, pas de limite maximum si ce n'est la place disponible autour de

l'écran)

- du fil électrique (très fin) (10cm au moins)

- Un microinterrupteur, modèle au choix, suivant l'application désirée

- Petit fer à souder et soudure électronique

- colle cyanoacrylate (Super Glue)

- colle contact et un petit serre-joint

Au choix:

- scotch double face en mousse, mousse autocollante fine, ou mousse

ferme blanche (ou claire) (1 à 3 cm d'épaisseur)

- colle à papier en bâton

- les deux :)

Je ne vais pas vous détailler le démontage de la machine, c'est déjà expliqué sur la page de l'overclocking.

Maintenant que vous avez extrait précautionneusement le circuit imprimé de la caltos, retournez-le pour voir l'écran. En regardant sur le côté de ce dernier, vous voyez qu'il y a une plaque de métal entre le circuit imprimé et l'écran proprement dit. Cette plaque est solidement fixée au circuit et au dos de l'écran par une sorte de colle gélifiée très résistante.

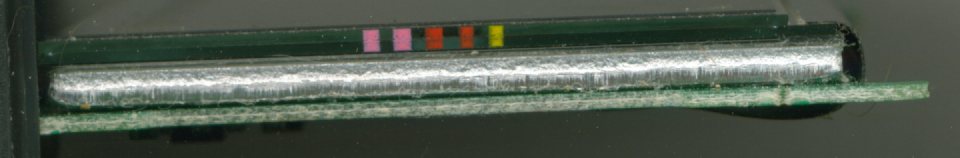

Photo 1: Gros plan sur le "sandwich" des différentes couches

1- Décoller la plaque du circuit imprimé

Il faut enlever cette plaque pour notre application. Pour ce

faire, prenez le cutter, et glissez sa lame entre l'époxy du circuit (en bas sur

la photo!) et la plaque de métal, et déplacez-la le long de tous les côtés

possibles, jusqu'à ce que la plaque se décolle. Le circuit imprimé sous l'écran

est relativement fin et comporte une puce qu'il convient de ne pas tordre dans

tous les sens. Si l'ensemble plaque/écran ne se sépare pas facilement du circuit

imprimé, repassez le cutter.

Il est primordial de ne jamais forcer ! Si le glissement

devient difficile, remontez la lame et continuez plus près du bord. Parfois il est possible d'améliorer très légèrement le

glissement en versant quelques gouttes d'éther à l'endroit où se trouve la lame

du cutter. N'oubliez pas de fermer solidement la bouteille d'éther, ce produit

étant très volatil.

2- Décoller la plaque de métal de l'écran

Il faut maintenant décoller la plaque de métal de l'écran

lui-même. N'essayez pas de procéder de la même manière que précédemment, c'est

le meilleur moyen de casser l'écran, fait d'un verre assez fragile.

La plaque de métal est percée de

plusieurs gros trous qui laissent voir le réflecteur collé derrière

l'écran. Dans chacun de ces trous, versez de l'éther jusqu'au bord, attendez

quelques secondes, puis essayez de passer le bout de la lame d'un X-Acto (c'est

plus fin que le cutter) sur le bord, en face d'un trou. Si ça ne s'enfonce pas

en glissant doucement, n'insistez pas et répétez l'opération en gardant les

trous pleins, jusqu'à ce que ça vienne. Une fois que ça

commence à céder, c'est un vrai miracle, ça passe comme dans du beurre de tous

les côtés.

3- Nettoyage

La plaque étant enfin libérée, il y a de fortes chances

pour que vous deviez nettoyer le derrière de l'écran de toute trace de colle.

Imbibez un coin du chiffon d'éther (pas tout le chiffon, ça

servirait à rien en plus de gaspiller du produit, à éviter vu le prix), et

passez-le sur les traces de colle restantes, toujours dans le même sens vers

l'extérieur, jusqu'à ce que la surface soit lisse au toucher et ne colle pas, en

réimbibant autant de fois que nécessaire.

4- Enlever le réflecteur

Le dos du réflecteur que vous venez de nettoyer n'est que peu perméable à la lumière, il faut donc

l'enlever pour un passage optimal de la lumière des DELs. Attention peut-être que

vous voudrez le réutiliser (c'est pour ça que je vous l'ai fait nettoyer), alors

procédez avez soin pour l'enlever. Il ne faut surtout pas la déchirer !

Avec une section bien tranchante de la lame de cutter, passez

sous un coin de la feuille en prenant garde à l'écran. Continuez le plus loin

possible en effectuant de petits va-et-vient pour vous enfoncer un petit peu

plus à chaque fois (qui a dit "pervers" ?:D). Lorsque cela devient impossible ou

périlleux, prenez la feuille décollée entre deux doigts, et tirez doucement en

maintenant l'écran de l'autre main. Placez vos doigts le plus près possible de

la ligne de décollement pour réduire au minimum les risques de cassure de

l'écran et de la feuille.

Bravo! L'écran est enfin prêt à subir la suite des opérations. Mettez le circuit de la calculatrice dans un endroit sûr en accordant une attention particulière à la position de l'écran; il ne faut pas que sa face poisseuse (L'éther n'y fait rien, malheureusement :-( ) se recolle sur le circuit ou pire, tombe dans un nid de poussière. Vous pouvez garder le circuit dans un bocal qui ferme, si possible.

Les DELs, c'est durable, pas cher, mais ça ne produit qu'un petit point de lumière. Il faut donc faire une surface diffusante pour répartir celle-ci sur toute la superficie de l'écran. C'est là que le Plexiglas prend son utilité.

1- Plaque de Plexiglas, coupe aux dimensions

Si vous avez fait couper le plexiglas aux dimensions

requises (76x53, je le rappelle), il y a de bonnes chances pour que les bords

soient nets et sans bavure, sans parler du temps que vous allez gagner. S ce

n'est pas le cas, il vous faudra délimiter un rectangle aux bonnes dimensions,

puis le découper avec la petite scie à métaux, ou le Dremel.

2- Plaque de Plexiglas, les "trous de lumière"

Fig.

1: Dimensions de la plaque

Fig.

1: Dimensions de la plaque

Important: Si vous avez abîmé le

réflecteur, cliquez là.

Bref une fois le rectangle de plastique obtenu, il faut faire les entailles aux dimensions indiquées sur le plan. Pour cela, il est fortement conseillé de se servir du Dremel monté sur colonne, en travers. En première vitesse, coupez le long des limites verticales. Pour faire l'encoche proprement dite, coupez encore un peu plus vers l'intérieur de la zone délimitée, et ainsi de suite jusqu'à ce que vous arriviez à l'autre extrémité de l'encoche. Cette méthode peut sembler fastidieuse et imprécise, mais ce n'est pas le cas. Le plastique est tendre et se coupe très vite au Dremel, même en vitesse minimale. Pour éviter un effet en dents de scie du bord de l'encoche, passez un coup de lime. Les limes à ongles en carton font un très bon travail !

Fig. 2: Détail de l'effet "dents de scie" après la découpe au Dremel

3- Préparation à la diffusion de la lumière

La plaque de plexi découpée, il faut la préparer à la

diffusion de la lumière. Retirez les feuilles de protection collées sur le

plastique. En l'état, le Plexiglas laisse passer la lumière comme une vitre. Il

faut le préparer pour le rendre translucide et lui permettre de la diffuser

(nuance!). Sur

un tampon à poncer, montez une section de papier de verre 80, et poncez les deux

faces du Plexi en fignolant avec le 150. Si vous n'avez pas de tampon, faites à

la main, ça devrait aussi aller.

Vous devriez maintenant avoir une plaque translucide, d'un

fini givré sur les deux faces. Si c'est le cas c'est très bien, c'est ce que

nous cherchions à obtenir.

4- Diriger la lumière dans le bon sens !

La plaque ainsi préparée a quand même un inconvénient,

celui de diffuser la lumière par les deux faces. Compte tenu de la

faible puissance (relative) des DELs, il convient de ne rendre qu'une seule face

perméable à la lumière sortante. Pour cela, nous allons "boucher" l'autre avec

un matériau réfléchissant, ou non absorbant. Première méthode: suivez le

schéma en ne tenant pas compte du scotch double face; remplacez-le par

n'importe quel matériau un peu épais pour faire tenir les couches en pression.

La feuille réfléchissante est fixée en appliquant de la colle à papier en bâton

uniformément sur toute la surface en contact avec le Plexi.

Pourquoi la coller alors que je parle de tenue en pression ? Eh bien en

décollant cette feuille comme je vous l'ait indiqué, il y a de très grandes

probabilités pour qu'elle ait une forte tendance à s'enrouler sur elle-même une

fois libérée, à tel point que la pression des différentes couches peut ne pas

être suffisante pour la maintenir plane.

Seconde méthode: ne tenez pas compte de la feuille réfléchissante, et

collez le double face du côté Plexi seulement, puis posez l'ensemble sur

le circuit imprimé, le tout tenant par compression; si vous avez de la mousse

autocollante, suivant la couleur de sa surface adhésive et si vous voulez utiliser cet

adhésif comme moyen de fixation des DELs (voir début de la 5e étape), vous la

collerez soit du côté époxy, soit du côté Plexi. Je ne recommande pas de le

coller sur les deux faces; en effet, si vous faites une errer de positionnement

la première fois, il sera difficile de le replacer. Troisième méthode:

somme des deux précédentes, est représentée sur le schéma ci-dessous. Personnellement, je conseillerais

cette dernière solution pour sa versatilité. Quatrième méthode: c'est à

mon sens la plus barbare, mais les résultats sont loin d'être moches: il s'agit

de remplacer les deux formes de mousses autocollantes vues jusqu'à maintenant

par un rectangle de mêmes dimensions que le plexi taillé dans de la mousse

relativement épaisse, le but principal étant d'éliminer l'inconvénient évoqué dans la

première méthode. À ceux qui se

demandent pourquoi je fais une fixation sur les mousses, celle-ci permet, de par

sa conception intrinsèque :-p, de répartir très uniformément les zones de

pression, ce qui est essentiel pour une structure fragile comme l'écran. La

mousse épaisse se retrouvant compressée fortement (de 1~3cm, elle passe à

environ 3mm), elle exerce une pression uniforme sur l'époxy et sous le Plexi en

tentant de reprendre sa taille initiale, et cette pression est normalement

suffisante pour aplatir la feuille réfléchissante, pour le cas où vous en

utiliseriez une.

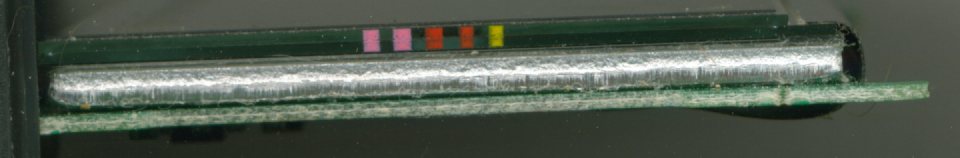

Figure 3: On se retrouvera alors avec un "sandwich" des différentes

couches obtenues...

Si vous avez bousillé la petite feuille, vous n'avez pas de chance, il faudra utiliser soit les méthodes 2 à 4, soit celle que je vais vous décrire (qui n'est pas si moche que ça, d'ailleurs), un peu moins durable toutefois. Peignez le dos de la plaque de Plexiglas avec de la peinture argentée au même endroit que la feuille réfléchissante sur le schéma (attention, n'oubliez pas de masquer les ouvertures qui serviront à laisser passer la lumière, sinon ça va être chiant pour gratter tout ça après), en agitant bien la bombe pour ne pas laisser de grumeaux, soit utilisez un papier blanc derrière l'écran au lieu du réflecteur et appliquez la une des méthodes précédentes.

Voilà (ouf!)!

Cette étape est facultative, mais si vous n'avez pas eu le

choix de taille des DELs, comme moi, ou travaillez avec une épaisseur de Plexi

inférieure à 2mm, il y a de fortes chances pour que même le côté le plus fin de

vos DELs soit encore trop épais pour le Plexi. Il faut donc retailler le boîtier

des DELs pour l'adapter à vos besoins. Ici, je conseille fortement, si vous avez

opté pour le choix DELs bleues, vu leur prix, de vous entraîner d'abord sur une

DEL de même format, mais moins coûteuse, comme une rouge, par exemple.

En admettant que vous ayez un boîtier rond de 5mm de

diamètre, ce qui est mon cas, il vous faudra réduire le diamètre de 3,5mm (soit

1,75mm de chaque côté) pour l'utiliser avec du Plexi 1,5mm. Avec le Dremel monté

sur colonne, toujours en travers, faites-le tourner à vitesse 2½~3, et commencez

à tailler sur le côté, comme indiqué. Le trajet du disque de coupe doit être

proche de celui indiqué ci-dessous en pointillés. Je recommande de tenir la DEL

par les pattes avec une pince à bec fin, au ras du boîtier pour assurer une

coupe aussi droite que possible (J'l'ai fait un peu de travers sur la rouge,

mais c'est mieux sur la bleue :-p).

Une fois la découpe réalisée des deux côtés, limez (avec le côté du disque à découper, sans forcer surtout) pour obtenir une surface aussi plane que possible, mais sans excès: lorsque vous atteignez le bord de l'électrode comme ci-dessous, il est temps d'arrêter !

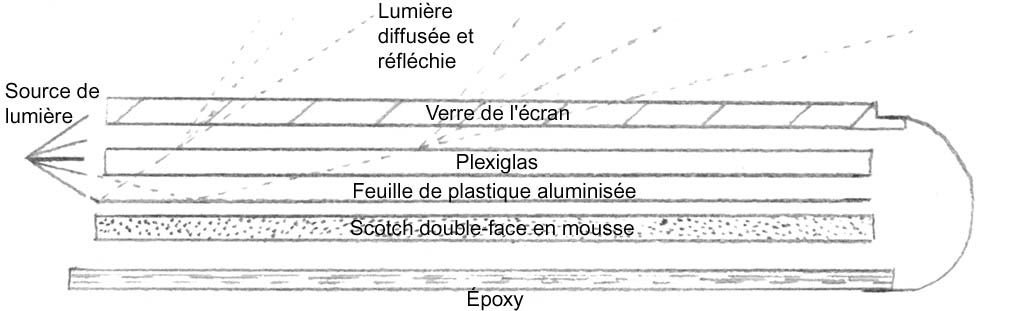

Photo 2: Gros plans sur les DELs

Si les DELs sont trop longues ou que vous désirez obtenir une forme particulière, procédez de la même façon. Elles resteront utilisables tant que la partie active restera intacte, ce qui laisse une bonne marge vu la taille du boîtier par rapport au reste.

Il faut évidemment répéter l'opération autant de fois que vous aurez de DELs à mettre...

Maintenant que vous avez toutes les parties du kit, il faut les assembler. Ça ne devrait pas poser trop de problèmes si vous avez suivi mes conseils à la lettre, notamment question propreté du travail (pas habileté :-p).Il s'agit seulement, en fait, de fixer les DELs en place et de les relier par des fils.

1- DELs: installation

Il y a plusieurs manières de

procéder; si vous avez utilisé du double face en mousse, servez-vous de

l'excédent d'adhésif recouvrant les encoches pour coller les DELs, en faisant une petite

entaille dedans pour laisser passer les électrodes. Si vous avez utilisé la

peinture, le couple feuille+colle à papier, la mousse épaisse avec ou sans

papier blanc sous l'écran, placez les diodes dans leur

emplacement et fixez les côtés adjacents au plexi avec un point de cyanoacrylate. Les

tubes sont petits, et le contenu, toxique, n'en mettez pas trop, juste assez

pour que ça tienne. N'oubliez pas de laisser dépasser les électrodes derrière

(ne riez pas, y'a p-ê des Belges qui me lisent ;-)...).

2- Connexion des DELs

Là, il n'y a pas

vraiment de règle universelle à suivre, ça dépend du voltage des diodes,

essentiellement. L'alimentation de la calculatrice est en 6V max. (piles

alcalines). Si vous voulez éviter l'emploi d'une résistance, il faut connaître

le voltage maximum des diodes (celui pour lequel la puissance lumineuse sera

maximale pour une consommation minimale). Si vous êtes dans mon cas, les DELs

fonctionnant sous 6V, il suffit de les relier en parallèle en respectant les

polarités. Si vous ne savez rien de vos DELs (je vous avais dit de demander...),

une alimentation en 3V est généralement suffisante pour la majorité d'entre

elles, quelquefois 2V si ça chauffe un peu, mais rien de dangereux. Pour celles

à 3V, il faut les relier deux par deux en série (oui, oui, ça divise la tension,

faut suivre pendant les cours de physique...), chacune recevra la moitié de la

tension totale de 6V. Si vous avez plus de deux DELs de cette tension, essayez

d'en avoir un nombre pair, ça aide ! Mettons que vous en ayez 6, vous devriez

avoir trois groupes de deux DELs mises en série. Il faut relier ces groupes en

parallèle.

Même chose avec les DELs 2V, en les groupant par 3.

Pour les fils terminaux, n'oubliez pas 1- de repérer les

polarités, 2- de les couper à une longueur suffisante.

Par contre, si vos DELs requièrent un voltage précis pour éclairer, demandez tous les renseignements à votre fournisseur pour calculer la valeur de la résistance à interposer en série dans le circuit. Je vous laisse retrouver la loi d'Ohm pour ce calcul.

Une fois fini, rangez les fils en les plaquant bien derrière le double face en mousse, ou derrière la face réfléchissante du Plexi, les deux fils terminaux devant déboucher vers le bas ou sur le côté de la plaque.

Photo

3: On distingue les 6 DELs reliées en parallèle. La plaque en plexigas a due

être retaillée suivant les arcs de cercle jaunes pour entrer sans effort. Dans

le même but, le boîtier a été aminci le long des pointillés jaunes à l'aide

d'une petite fraise cylindrique tournant à basse vitesse.

Photo

3: On distingue les 6 DELs reliées en parallèle. La plaque en plexigas a due

être retaillée suivant les arcs de cercle jaunes pour entrer sans effort. Dans

le même but, le boîtier a été aminci le long des pointillés jaunes à l'aide

d'une petite fraise cylindrique tournant à basse vitesse.

3- Installation de la plaque éclairante

Lorsque la plaque est prête, il faut la fixer derrière

l'écran. Si vous avez utilisé un "réflecteur" en double face mousse, c'est du

gâteau, il vous suffit d'enlever la protection de l'autre face, puis de la

coller soigneusement (bien alignée) sur l'époxy du circuit à l'emplacement de

l'ancienne colle (facultatif). Si vous avez utilisé de la simple mousse

autocollante ou standard, sautez à l'étape suivante; l'écran viendra se rabattre par-dessus, et tiendra par simple

pression une fois remonté.

Il y a de fortes chances pour que vous ne vouliez pas que

votre rétroéclairage bouffe les piles à vitesse grand V (Le modèle de DELs

bleues que j'utilise consomme moins de 1mA pour la tension maxi :-p). C'est pourquoi un

interrupteur peut s'avérer utile. Pour les plus rudimentaires, vous pouvez

récupérer un interrupteur à glissière et tailler un trou dans le côté de la

machine pour le laisser dépasser, mais ce n'est pas très beau, ni très pratique.

Ceux plus soucieux de l'apparence de leur machine sacrifieront le côté pratique

et l'installeront dans le compartiment à piles, au même endroit qu'un

noverclock (il est possible

toutefois d'utiliser une des bascules du microinterrupteur (µinterrupteur) pour ça).

Par contre, ceux qui comme moi auront opté pour la solution

ardue mais à la fois esthétique et pratique préfèreront utiliser la méthode que

je vais décrire.

Tout d'abord, il vous faut un micro interrupteur momentané. Le boîtier extérieur est souvent relativement volumineux par rapport à la taille du déclencheur en tant que tel. C'est la petite taille de ce dernier et la très faible course requise pour actionner la bascule qui nous intéressent ici. Il s'agit de laisser saillir le déclencheur au-dehors du boîtier de telle manière qu'une légère pression dessus fasse entendre un déclic. Attention, il ne doit pas y avoir besoin d'enfoncer à fond pour l'entendre, et nous allons voir pourquoi. Ce déclencheur doit normalement être enfoncé légèrement lorsque l'on glisse le slide au dos de la machine, de façon à allumer le rétroéclairage automatiquement dès qu'on se met en position pour utiliser la machine, slide dans le dos.

Pour ceux qui n'aiment pas jouer en gardant le slidecase, la position que je vais proposer pour le déclencheur permet aussi de l'actionner en tenant la calculatrice. On peut réaliser cette prouesse en faisant sortir le déclencheur sur le côté, à la hauteur de la touche alpha, sur la moitié inférieure du boîtier. Pour y arriver, il faut percer un trou à l'emplacement désigné juste à la taille du déclencheur (question d'esthétisme). Toutefois, avec la plupart des modèles de microinterrupteurs en vente, la saillie ne sera pas suffisante pour permettre l'enfoncement tel que désiré. Si tel est votre cas, il faut alors tenter d'amincir la paroi du boîtier à cet endroit pour rapprocher le bord du boîtier du µinterrupteur de l'extérieur du boîtier de la caltos. Si vous utilisez un Dremel, il vous faut la fraise haute vitesse #194; elle a la forme d'un petit cylindre de même diamètre que son axe (1/8").

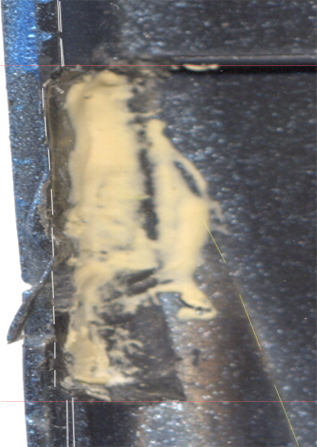

1- Boîtiers: préparation

Commencez le travail en notant la longueur de plastique à

amincir; il y a de fortes chances pour qu'elle soit assez importante, de la même

taille (au moins) que la longueur de votre µinterrupteur.

Dégrossissez en tenant fermement le Dremel d'une main, la fraise parallèle à la

surface à travailler, en travaillant par petits coups pour ne pas user trop vite

le plastique. Sur la photo élargie ci-dessus, le niveau réel

du plastique est indiqué par le double pointillé gris, le niveau obtenu après

fraisage par le simple pointillé gris. Attention lorsque vous travaillez au voisinage du renfoncement du

boîtier (à gauche du trait jaune pointillé sur la photo ci-dessous, je sais il

est pas très épais...), son épaisseur est moindre que celle des parois, et il

est facile de se laisser avoir en estimant mal l'épaisseur de plastique restante

et de commencer à traverser le boîtier (photo suivante; rassurez-vous ça a l'air

impressionnant parce que la peinture s'est écaillée, affection facile à guérir,

la fente réelle, colorée en beige, étant toute petite

– J'ai agrandi pour vous faire peur ;) ).

Utilisez du mastic dur (type modéliste) pour combler la fissure.

Fignolez en grattant du côté intérieur avec le X-Acto, ou utilisez une petite lime à ongles.

Côté extérieur, si jamais il y a du mastic qui dépasse, procédez délicatement

pour ne pas endommager la peinture.

Photo

4: Moitié inférieure du boîtier préparée

Photo

4: Moitié inférieure du boîtier préparée

Photo 5: Une fissure dans le boîtier, facilement réparable

Enfin, il se peut que malgré tout ce traitement, le

déclencheur du microinterrupteur n'affleure pas suffisamment. Dans ce cas, il

faut vous attaquer au boîtier du microinterrupteur lui-même. Le Dremel fixé sur

colonne en travers avec un disque à découper fera un excellent travail. Le

plastique de ce boîtier étant particulièrement dur, mettez le Dremel à vitesse 3

et limez doucement le côté du

déclencheur, sans forcer (les disques à découper sont très fragiles). Si vous en

limez trop et que le déclencheur se sépare du boîtier, ne vous inquiétez pas,

c'est fréquent, et n'affecte pas notre utilisation, vu que de toute façon, il

sera pris en sandwich entre la paroi interne du boîtier de la machine et le

logement sur le microinterrupteur. Faites attention toutefois à ne pas le

perdre, il est en effet très difficile de fabriquer un remplacement qui tienne

(trop petite taille pour les outils ordinaires).

Une fois la dimension idéale atteinte, étamez les connexions

de l'interrupteur. Fixez ensuite ce dernier (en n'oubliant pas le déclencheur

s'il s'est détaché !) avec de la cyanoacrylate sur la paroi interne du boîtier.

Mettez quelques gouttes de cyano sur la face travaillée du boîtier du

microinterrupteur pour une meilleure adhérence.

Au moment de rassembler les deux parties du boîtier de la

caltos, il se peut qu'une très mince lame de plastique de la moitié supérieure

vienne pousser l'interrupteur. Cette situation est gênante car elle affaiblit le

lien entre les boîtiers respectifs de la machine et du µinterrupteur. Il faut

donc enlever cette lame au cutter comme sur la photo:

Photo 6: Moitié supérieure du boîtier avec son encoche

2- Connexion de l'interrupteur et de l'ensemble d'éclairage

Il faut maintenant souder un fil de la pastille

indiquée "+" à un connecteur de l'interrupteur. Reliez ensuite le "+" du réseau

de DELs à l'autre connecteur de l'interrupteur. Ensuite, soudez un fil de la

pastille "-" au "-" du réseau de DELs. Refermez soigneusement la machine en

ayant réinstallé le circuit et les piles dedans, puis procédez à un test:

laissez votre doigt appuyé sur le déclencheur, les DELs devraient s'allumer, et

s'éteindre en relâchant. Si ce n'est pas le cas, cherchez l'erreur !